切りくずの出ない切断機

もう切りくず処理に悩まない!

「切りくずをどおにかしたい!!」「切りくずなしで切断することはできないのか?」とインターネットで探され、弊社のHPを見つけていただき、お電話をいただいたA社。

切断の際に出る粉塵が静電気で体中にまとわりつき、工場内はもちろん全身も真っ白になり、なかなか落ちないことで、作業者を悩ませていた。

その上、切断工程は完成寸法に一度垂直(90度)切断してから、両端を45度に片方ずつ切断する3工程。3度の切断で時間もかかり、工場内も作業員も粉塵まみれに…。

そんな悩みを抱えてサンプルを持ち、ご来社いただきました。

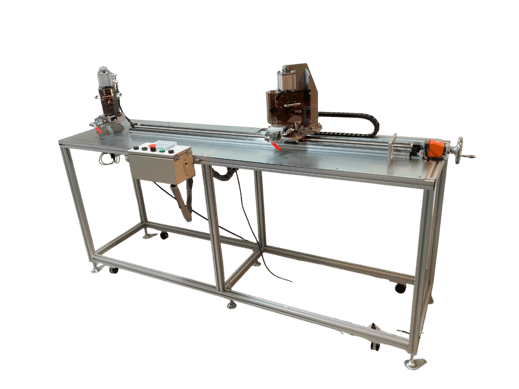

後日、簡単なテストカット機を製作。切断面や精度の確認・予算等の打ち合わせをして、左写真の切断機が完成。

3工程で作業していた切断工程は1工程で済み、切断作業時間は大幅に削減。最大の悩みであった粉塵はもちろん皆無。効率よくクリーンに作業していただけるようになりました。

切りくずはなくなり、

おまけに作業工程も減らせて

まさに一石二鳥!

切りくずの出ない切断機 開発の原点

ある会社様(x社)が、x 社製品の樹脂ホースの縦方向への切断加工に市販品の丸ノコを使っていたが、硬い樹脂のため、切断に時間がかかるとともに、作業中に大量の粉じんが舞うことや、騒音、作業者が二人でホースの端と端を持ち作業しないと作業できないため、必ず二人の作業者が必要だったこと、その他、粉じんによる健康被害の懸念や、大事故へのリスク、そして、作業後のバリ取り作業に大変苦労されていました。

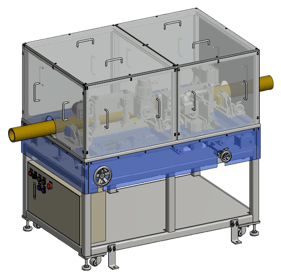

そこで、x社専用の切断装置「全自動ホース切断・V溝加工装置」を当社で開発製作することとなりました。

粉じんを出さないようにするために切断方法を試行錯誤し、完成したのが図「全自動ホース切断・V溝加工装置」です。

導入によるメリット

上記機械を導入していただいたことで、

◎一人で作業出来るようになり、人件費の削減につながった。

◎以前の5倍以上の速度で静かに切断可能になった。

◎粉じんが出なくなり、作業環境がクリーンになった。

◎作業者が安全に作業できるようになり、粉じんが出ないことで健康被害の懸念もなくなった。

◎切り口の仕上がりが綺麗で、バリ取りなどの後工程が不要になり、作業時間が大幅に短縮できた。

※右図は実際の丸ノコ切断時と「全自動ホース切断・V溝加工装置」切断時の切り口の違いです。

侍シリーズへ

上記切断装置の粉じんが出ない、後処理が楽になる切断方法を、他にも応用できないかと施行錯誤し、完成したのが「武蔵」です。

そして、構造は同じで形を変えた「雷刃」「運刃」「龍刃」「正宗」と製品化していきました。

この侍シリーズのネーミングは、切断の際の切断方法が侍が刀で竹を斬る切り方(引き切り)と似ていることからつけました。お刺身を包丁で切るとき、そのまま包丁を垂直に入れてもきれいに切れません。「斜め前から手前側へ引きながら切る」そんな動きを機械で再現しながら切る為、粉じんをほとんど出さずにきれいにスパッと斬ることが出来ています。

これらの切り方を取り入れた切断機を当社では、侍シリーズとして設計・製作・販売しています。

※切断物の厚み100㎜まで切りくず粉じん無しで、きれいに切れる切断機が

完成いたしました。只今150㎜の切断機を開発中です。

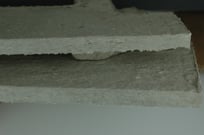

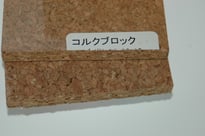

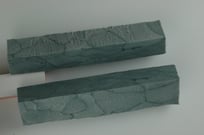

各材料の切断面

実際に当社侍シリーズ切断機にて切断した一例が以下です。

当社の切断機では、切りくずを出さずにきれいな切断面で切断することが出来ます。

※当社では、サンプルカットも随時受け付けております。お気軽にお問い合わせください。